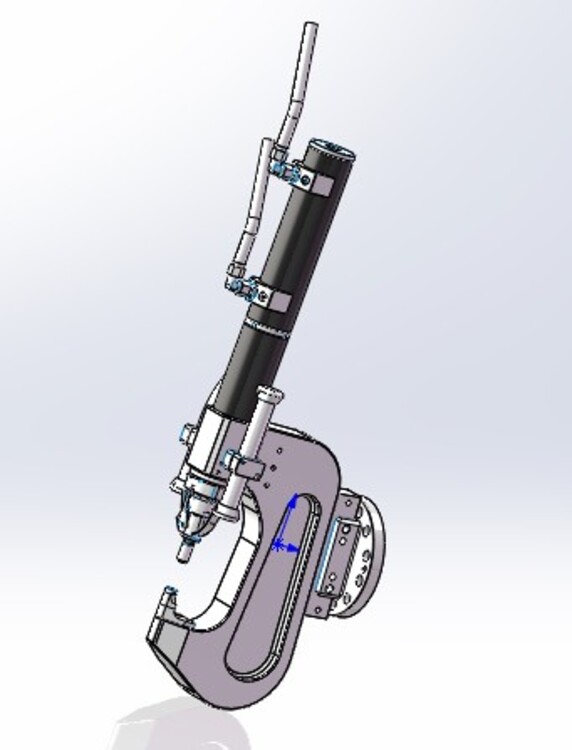

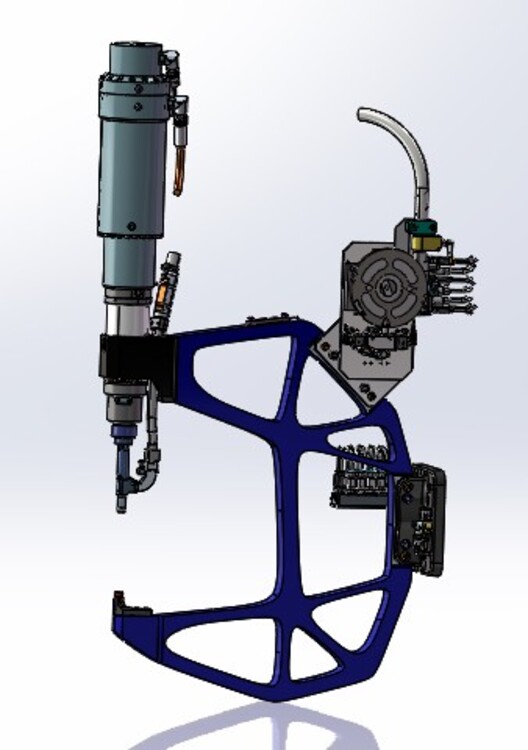

广东SPR铆钉枪,标志牌SPR铆钉枪

1/6

- ¥12000.00

- 2025-02-03 16:14:03

- SPR铆钉枪

- 廖经理 17621707427

- 科沃迪机电设备(上海)有限公司

信息介绍

详细参数

SPR工作原理非常简单:压边圈向下运动对铆接板材进行预压紧,以防止材料在铆钉的作用力下向凹模内流动,而后冲头向下运动推动铆钉向下刺穿上层材料。在凹模与冲头的共同作用下铆钉尾部在下层金属中张开形成喇叭口形状以便锁止,达到连接镶嵌连接目的。

由于多材料车身是未来的发展趋势,因此铆接技术将成为为未来汽车车身的重要连接技术。目前在全铝和钢铝混合车身中主要应用的的铆接技术有:自穿刺铆接(SPR)、流钻螺钉(FDS)、无铆钉铆接((Clinch)和实心铆接等

通常情况下,推荐板材抗拉强度UTS<600MPa,高强度的热成型钢,高强钢和特高强度钢(UTS>600MPa)理论上也可以使用,但会使用特殊类型铆钉,铆接难度较大。

① 底层板至少为总厚度的1/3;

② 强度高、硬度高、延展性差的材料放在上层,强度低、硬度低的、延展性好的材料放在底层;

③ 厚度薄的材料放在上层,厚度大的材料放在底层;

④ 上层材料允许的高强度1500MPa,上层材料强度越高,则底层材料需尽量选用强度低、硬度低的、延展性好的材料,且底层材料需尽量厚;

⑤ 底层材料允许的高强度不600MPa,延展性不小于12%。

钢-铝异种材料零件SPR连接,钢材与铝材之间匹配会存在电化学腐蚀。根据在某新能源汽车上的研究,处于干区的SPR连接,钢制零件表面要镀锌处理。

非破坏性检查:

采用目视、辅助检查工具,在不破坏产品连接点的情况下,进行的质量检查,外观检查、头高检测;

破坏性检查:

采用破坏性方式,对连接点的质量进行检查,剖面测量;

辅助质量监控系统:

采集连接过程参数,对关键参数进行范围监控。

- SPR铆钉枪

- 装配工具

- 廖经理

科沃迪机电设备(上海)有限公司为你提供的“广东SPR铆钉枪,标志牌SPR铆钉枪”详细介绍